Технология полировки металла. Шлифовка и полировка металла

Автор канала «Alokin AlokinAlokin» представил развернутый видеоурок (в конце публикации), в котором показана технология шлифовки и последующей полировки металла в домашних условиях до зеркального блеска.

С силой прокатанный сверток сохраняет форму. Заготовлено 5 насадок с маркировкой Р400, Р500, Р800, Р1000, Р1200. Присутствуют крупные поперечные царапины. Момент на валу сильно зависит от скорости.

До 12000 об/мин обороты падают при нажиме, а свыше 20000 об/мин быстро изнашивается шкурка. Шлифуем перпендикулярно царапинам до их исчезновения. Такая насадка быстро обновляется и обеспечивает необходимое давление на поверхность.

Много чего для домашнего мастера в этом китайском магазине . Плагин на браузер для экономии в нём: 7%-15% с покупок .

Стертая и засаленная часть обрезается. Направление шлифовки, периодически, меняется на перпендикулярное. Так материал снимается эффективнее и лучше убираются хаотические царапины. Увеличиваем номер бумаги.

В процессе шлифовки бумага изнашивается, ее агрессивность падает, крупный абразив выкрашивается. Потому, на новую бумагу нужно оказывать меньшее давление, чтобы не получить глубокие царапины. Грубая паста для тонкой шлифовки.

320 это все, что было указано на упаковке.

Перед переходом на более тонкую пасту место полировки должно быть очищено от её остатков. Еще одна no name паста. В составе указан краситель. О типе абразива остается только гадать. Так делать не надо, паста наносится только на насадку. Заметна шлифовка на скорую руку. Шлифовка более качественная.

Полировка металла — это больше, чем шлифование мелкими абразивами. Тут имеет место и химические процессы (растворение оксидных пленок веществами, входящими в составы паст) и термические (термическое размягчение материала и размазывание его по металлу). Перед полировкой поверхность нужно зачистить от царапин, постепенно уменьшая размер абразива.

Перед переходом к более мелкой наждачной бумаге следует убедиться, что все царапины убраны. В зависимости от глубины царапин, выбирается номер наждачной бумаги, с которого начнется шлифовка. При наличии средней пасты ГОИ №3, наждачную бумагу номером больше Р1200 можно не использовать т.к.

размер зерна у них сопоставим, а сама наждачная бумага с малым размером зерна быстро засаливается.

Для полировки стали оптимальное давление насадки 1- 2 кг/см^2 и окружная скорость 30-35 м/с. Формула окружной скорости. V=(3,14*•D*•n)/60 (м/с); D-диаметр насадки (м); n-частота вращения (об/мин).

В показанном случае V=(3,14*•0,01*•15000)/60=7,8 м/с. Это в 4 раза меньше рекомендуемого. Т.е. можно без потери качества увеличивать диаметр до 4-х см.

При этом из ваты быстро рассыплется, а вот кожаная или из х/б нитей выдержит.

Полировка при большей скорости и давлении, чем рекомендуется, снижает качество поверхности, но увеличивает количество снимаемого металла, потому на начальной стадии полировки этим можно пользоваться. Для получения более качественной полировки скорость и нажим снижают до значений более низких, чем рекомендуемые.

В процессе полировки, связующие входящие в состав пасты плавятся и выступают смазкой в процессе срезания абразивом материала, а также отводят тепло от поверхности.

При этом сама полировальная насадка нагревается и связующее начинает проникать вглубь её, оставляя зерна абразива без смазки и теплоотвода. После этого зерна, лишившись связующего, отваливаются и оставляют царапины на обрабатываемом металле.

По этой же причине пасту не следует наносить на металл. Проходящая по металлу насадка не может захватить весь материал, а захваченные зерна абразива удерживаются не достаточно хорошо, к тому же сами зерна распределятся не равномерно по ней.

Избыток пасты так же ничего хорошего не дает. Она просто скользит по слою связующего между металлом и насадкой, а зерна абразива плавают в слое, не вступая в плотный контакт с поверхностями.

Поскольку для нормальной работы пасты должно расплавиться связующее, то и работать такие пасты будут только в определенном температурном диапазоне, когда связующее уже расплавилось, но еще достаточно густое, чтобы удерживать зерна абразива на насадке.

Для большинства паст диапазон начинается с 70 градусов Цельсия. И именно по этой причине полировать вручную крайне не эффективно. Для нормальной работы такую нужно растопить, добавить любое жидкое масло и перемешать. Обычные растворители для размягчения не подходят т.к.

быстро испаряются и средство густеет.

Источник: https://sovetunion.ru/technology-of-polishing-of-metal-grinding-and-polishing-of-metal.html

Шлифовка (полировка) кончиков волос: обзор процедуры, фото

Полировка (шлифовка) волос — современная технология в стрижке. Процедура позволяет устранить секущиеся кончики, при этом оставив общую длину. Благодаря этому локоны становятся здоровее, выглядят опрятно и красиво. Сегодня узнаем, как правильно выполнять и стоит ли делать полировку волос. Также разберем технологию процесса, достоинства и недостатки метода.

Обзор процедуры

Единственный действенный метод исправить плачевное состояние волос и кончиков — это их состричь. Никакие маски, бальзамы и масла не вернут их к жизни.

Косметика в состоянии продлить красоту и ухоженность еще здоровых волос. Поэтому ее важность в уходе за собой не стоит недооценивать.

Что же делать, если посеченных волос много — не состригать же всю длину? В этом случае шлифовка станет панацеей.

Полировка (или шлифовка — что одно и то же) волос (фото до и после смотрите ниже) — процесс, который подразумевает механическое устранение секущихся кончиков. Однако срезаются только кончики от трех до десяти мм. Вся длина локонов остается практически неизменной.

Так, волосы оздаравливаются, прекращается дальнейшее расслоение волосинок, останавливается усугубление проблемы. При этом важно понимать, что чудес не бывает, и волосы не станут более шелковистые и гладкие. Уйдут белые, сухие кончики, при этом густоты поубавится.

Возникает вопрос, сколько держится полировка волос? Здесь все зависит от индивидуального ухода за волосами.

Если регулярно наносить масла после мытья головы, пользоваться бальзамами, не переусердствовать с плойками, утюжками и фенами, то эффект продлится 4-6 месяцев.

В принципе, полировка по своему эффекту для самих волосинок ничем не отличается от обычной стрижки ножницами. Только сделана эта стрижка выборочно для каждой отдельной волосинки.

Далее подробно разберем, как сделать стрижку полировку (шлифовку) волос в домашних условиях и в салоне двумя методами.

Машинкой

Наиболее популярный и быстрый метод — полировка волос машинкой с насадкой HG Polishen. Делают такую процедуру в салонах. Длится она от 15 минут до 1,5 часов в зависимости от длины и состояния прядей. Важно выбрать мастера, который понимает тонкости процесса, и трезво оценит, надо Вам эта процедура или нет.

Можно сделать шлифовку и самостоятельно, купив машинку для стрижки волос с соответствующей насадкой. Узнаем, как обычно делают полировку волос:

- Вымыть и высушить волосы.

- Выровнять локоны при помощи утюжка.

- Отделяется одна прядь, расчесывается и помещается в насадку машинки для шлифовки волос. Нужно выставлять насадку на тот участок пряди, который имеет посеченные концы.

- Осуществляется срезание манкой всех кончиков волос пряди. При этом машинка не понимает, где здоровый срез, а где посеченный — она состригает все кончики.

- Для каждой пряди повторяется этап 4-5 раз. Важно визуально оценивать ситуацию, и не увлекаться сильно, срезая волоски.

- После процедуры происходит мытье головы. А затем необходимо обязательное использование масла для кончиков.

Ножницами

Полировка секущихся кончиков волос ножницами (или по-другому, косметическая стрижка) — более длительная процедура, чем при использовании машинки. Такая методика требует внимания мастера, при этом эффект будет не хуже, а скорее, лучше, чем при шлифовке насадкой. Происходит процесс следующим образом:

- Волосы моются и высушиваются.

- Отделяется прядь, расчесывается и закручивается в тугой жгут.

- При помощи ножниц мастер обрезают все торчащие из пряди кончики. При этом специалист визуально определяет, где надо состричь больше, а где меньше.

- Проводится стрижка всей головы вышеописанным образом.

- Локоны моются, сушатся, обрабатываются кончики маслом.

Кому подходит процедура?

Перед тем как делать шлифовку, нужно понять, подходит она Вам или нет. Отзывы о процедуре после полировки (шлифовки) волос весьма противоречивы. А все потому, что в некоторых случаях данная методика способна нанести только вред. Итак, подходит шлифовка волос в таких случаях:

- при сильно посеченных по всей длине волосах;

- при большом объеме волос и поврежденных кончиках;

- при имеющейся прически по типу каскад.

Не подойдет процедура (визуальный эффект будет ухудшен) в следующих случаях:

- при заболеваниях кожи головы, выпадении волос;

- при тонких и редких волосах (сократится объем);

- при наличии ровного среза волос и незначительном количестве посеченных кончиков по длине (в этом случае эффективнее просто подровнять волосы);

- при сильно вьющихся волосах (довольно тяжело их выровнять плойкой, поэтому машинка их может травмировать).

Достоинства и недостатки

Процедура полировки волос имеет свои плюсы и минусы. Узнаем о них:

Плюсы:

- Эффективное и качественное удаление всех посеченных кончиков.

- Простота проведения процедуры. Имея специальную насадку можно сделать шлифовку дома.

- Длительный эффект при соблюдении правил ухода за волосами.

Минусы:

- Возможность навредить волосам. У любого человека имеются здоровые волоски, которые отрастают (и они разной длины, так как срок жизни волоса ограничен — на его месте вырастает новый). Машинка не разбирает здоров волос или нет.

- Стоимость процедуры в салонах. Хотя этот недостаток перекрывает тот факт, что эффекта хватает надолго.

Теперь Вы знаете, как делается полировка волос при помощи машинки и ножниц. Кому подходит эта процедура, а кому нет.

Выбирайте для себя только полезные способы ухода за волосами, и будьте красивы!

Источник: http://www.imbeauty.com.ua/personal-care/hair/shlifovka-polirovka-konchikov-volos-obzor-protsedury-foto.php

Шлифовка и полировка по-новому

Актуальность разработки и внедрения новых высокоэффективных технологических процессов прецизионной алмазной обработки изделий и деталей из различных материалов связана с бурным развитием машиностроения, а именно приборостроения, микро- и оптоэлектроники.

Эти отрасли предъявляют все более высокие требования к качеству изделий, производительности технологических процессов их изготовления и экологической безопасности.

С одной стороны, это связано с тенденцией миниатюризации приборов микро- и оптоэлектроники, с другой — увеличением размеров плазменных и жидкокристаллических экранов и дисплейных панелей при одновременном уменьшении толщины этих изделий.

Наконец, появляются принципиально новые разработки в указанных отраслях, требующие применения новых материалов и качественно новых требований к их обработке.

Предлагаемый шлифовально-полировальный инструмент и состав для его изготовления разработаны отечественными специалистами и запатентованы в России [1] и в ведущих странах мира [2].

Инструменты эффективно используются при обработке широкого круга материалов: — любые типы стекла, включая кварцевое стекло; — кварц монокристаллический; — ситаллы; — любые типы керамики; — сапфир; — карбид кремния; — различные полупроводниковые материалы, в т. ч. кремний и арсенид галлия; — различные металлы; — различные породы камня.

— и др.

Классификация инструмента: 1. РТN (P — polish; T — tool; N — размер максимальной фракции используемого абразива); 2.

РТNP1 и РТNP2 (P — polish; T — tool; N — размер максимальной фракции используемого абразива; P — porous; 1 — соотношение пор и твердой массы — 1:1; 2 — соотношение пор и твердой массы 2:1); 3.

РРТN (P — polish; P — press; T — tool; N — размер максимальной фракции используемого абразива);

4. PPT (CeO2) (P — polish; P — press; T — tool; CeO2 — используемый абразив).

5. ВТNАР2 и ВТNАР3 (B — ballast; T — tool; N — размер максимальной фракции используемого абразива; А — вспомогательный абразив; P — porous; 2 — соотношение пор и твердой массы — 2:1; 3 — соотношение пор и твердой массы 3:1). Данная серия представляет собой балластный (вспомогательный) абразивный инструмент, не содержащий алмазных порошков, используемый в сочетании с инструментом вышеперечисленных серий. Балластный инструмент способствует самозатачиванию основного инструмента и обеспечивает повышение его режущей способности.

Пример расшифровки РТ50 Р1: пористый шлифовальный инструмент с зернистостью алмазного порошка 50/40 и с соотношением пор и алмазосодержащей массы 50:50%.

Все представленные инструменты имеют различные типы органических связок, адаптированных для конкретного обрабатываемого материала. В алмазосодержащих инструментах используются как монокристаллические искусственные и натуральные алмазные порошки с зернистостью от 200/160 до 0,5/0, так и поликристаллические порошки.

Инструмент серийно изготавливается и поставляется в виде таблеток диаметром 16 мм и высотой 7 мм. Однако по индивидуальным заказам размер может быть изменен. Общий вид шлифовального инструмента с таблетками серии РТ20 Р1 представлен на рис. 1, а микрофотография поверхности пористого алмазного инструмента РТ20 Р1 — на рис. 2.

Рис. 1. Фотография шлифовального инструмента с таблетками серии РТ20 Р1.

Рис. 2. Микрофотография поверхности пористого алмазного инструмента РТ20 Р1 (60х).

Одним из главных достоинств инструмента является возможность его использования практически на любом традиционном шлифовально-полировальном оборудовании для односторонней и двусторонней обработки.

На рис. 3 приведены примеры оборудования, на котором успешно работает инструмент серии РТN и РТNР1: а — станок для односторонней обработки дисплейных панелей; б — станок для двустороннего шлифования подложек из стекла, сапфира и кварца.

а) б)

Рис. 3. Общий вид станка для односторонней (а) и двусторонней обработки (б).

Наиболее эффективно представленный инструмент работает в сочетании со специальной смазочно-охлаждающей жидкостью (СОЖ) [3], поставляемой в виде концентрата. При подготовке СОЖ концентрат разбавляется водой в соотношении 1:100–1: 500.

Первоначально был разработан инструмент серии РТN, который хорошо зарекомендовал себя при обработке стекла. С появлением инструмента серии РТNР1 и РТNР2 возможности применения связанного алмазно-абразивного инструмента резко возросли. Например, пористый алмазный инструмент РТ100 Р1 практически все российские и многие зарубежные компании эффективно используют для обработки сапфира.

Попытки многих исследователей использовать различные типы связанного алмазного инструмента для шлифования кремниевых подложек, арсенида галлия, германия не давали желаемого результата, в том числе с применением инструмента серии РТN.

Известные типы связанного алмазного инструмента предназначены для эксплуатации при высоких удельных давлениях от 0,03 до 0,15 МПа и высоких относительных скоростях обработки от 10 до 40 м/сек.

Однако при обработке тонких деталей с относительной толщиной h/D < 1/100 такие режимы неприемлемы из-за значительных деформаций деталей в процессе обработки.

Разработанный новый инструмент серии РТNР1 и РТNР2 эффективно работает при низких удельных давлениях порядка 0,005–0,05 МПа и при низких скоростях — порядка 1–3 м/сек.

Помимо обеспечения необходимых удельных нагрузок в зоне обработки распределение алмазных элементов на поверхности дисков должно обеспечить формирование необходимой геометрии обрабатываемой поверхности. Кроме того, при обработке плоских поверхностей деталей на операциях шлифования стремятся, как правило, к получению плоской поверхности с минимальным отклонением от плоскостности.

В случае необходимости получения полированной поверхности с минимальными отклонениями поверхности от плоской формы возникают следующие трудности.

Известно, что при длительном полировании поверхности, даже с использованием достаточно жестких полировальных материалов, на стадии предварительного полирования происходит более интенсивный съем материала на краях деталей, в результате чего после полирования плоской исходной шлифованной поверхности получают выпуклую поверхность (рис. 4а).

Если же после шлифования получаем пластину с вогнутой поверхностью (рис. 4б), то после полирования за счет «заваливания» краев плоскостность улучшается и достигает минимальных отклонений от идеальной плоской поверхности.

Рис. 4. Схема изменения профиля плоской (а) и вогнутой (б) шлифованной. поверхности (штриховая линия) и после полирования (непрерывная линия).

Таким образом, для получения деталей с высокими требованиями к плоскостности при шлифовании следует получить заданную вогнутую поверхность.

При этом величина задаваемой стрелы вогнутости будет определяться следующими факторами: размерами обрабатываемых деталей и временем их последующего полирования, которое, по существу, определяется состоянием поверхности детали после финишного шлифования и, в первую очередь, глубиной нарушенного слоя и формой поверхности.

Например, установлено, что при изготовлении фотошаблонных заготовок размером 102×102×2,5 мм оптимальное значение стрелы прогиба (вогнутости) после финишного шлифования должно составлять 2 мкм, а для заготовок размером 127×127×2,5 мм — 3 мкм. С этой целью плотность заполнения среднего ряда устанавливается выше в 1,02–1,2 раза. При этом максимальная глубина нарушенного слоя после финишного шлифования составляет 6–7 мкм.

Также надо отметить, что в данном изобретении закон расположения абразивных элементов обеспечивает равномерный износ инструмента в процессе эксплуатации. Это практически исключает периодическую правку инструмента, что характерно для притиров, работающих со свободным абразивом.

На рис.

5 представлена сравнительная зависимость эффективности работы двух типов инструмента: пористого РТ20 Р1 и монолитного РТ50.

Как следует из приведенной графической зависимости, алмазный пористый инструмент с алмазным порошком фракции 20/14 имеет по сравнению с традиционным монолитным (непористым) инструментом с алмазным порошком 50/40 в 4 раза более высокую режущую способность.

Это стало возможным благодаря резкому снижению удельного давления в зоне резания. Кроме того, шероховатость поверхности кремниевых подложек после обработки инструментом РТ20 Р1 составляет Ra=0,08 мкм, а при обработке инструментом РТ50—Ra=0,22 мкм.

Рис. 5. Зависимость съема материала при шлифовании инструментом РТ20 Р1 (1) и РТ50 (2).

Инструмент РТ5Р1 позволяет получить на операциях финишного шлифования кремниевой подложки шероховатость поверхности Ra≈0,005–0,007 мкм и глубину нарушенного слоя менее 1 мкм. Это позволяет резко сократить время последующего полирования, что минимизирует отклонение плоскостности от заданной формы поверхности.

При использовании инструмента РТ20 Р1 на операции утонения кремниевых пластин со сформированными приборными кристаллами обеспечивается резкое снижение глубины нарушенного слоя. На рис.

6 представленымикрофотографии косых шлифов (1,50) кремниевой подложки после шлифования нерабочей стороны на станке MPS‑2R300 фирмы G&N по традиционной технологии с помощью алмазного инструмента зернистостью 45 мкм (а) и с помощью инструмента РТ20 Р1 (б).

а) б)

Рис. 6. Микрофотографии косых шлифов (1,50) кремниевых подложек после шлифования нерабочей стороны на станке MPS‑2R300 фирмы G&N по традиционной технологии с помощью инструмента зернистостью 45 мкм (а) и с помощью инструмента РТ20 Р1 (б).

Данный инструмент также эффективно работает при обработке широкого класса материалов, в частности, полупроводниковых материалов и некоторых металлов.

Для каждого материала необходимо было определить оптимальный тип инструмента, а также определить оптимальные технологические режимы обработки.

В частности, на операции грубого шлифования латуни Л63 оптимальным оказался связанный пористый алмазный инструмент на органической связке марки РТ200 Р1. Зависимость скорости съема латуни Л63 от времени шлифования инструментом РТ200 Р1 при различных удельных давлениях представлены на рис. 7.

Рис. 7. Зависимость скорости съема латуни Л63 от времени шлифования инструментом РТ200 Р1 при удельных давлениях: 1–0.0157, 2–0.0108, 3–0.0056 МПа.

Как следует из представленного графика, данный инструмент при различных удельных давлениях устойчиво работает в режиме самозатачивания и не засаливается. При этом достигалась шероховатость поверхности Ra=1.4 мкм.

Аналогично этот инструмент работает при грубом шлифовании алюминиевого сплава АМГ‑6, различных марок нержавеющей стали, а также при обработке высокоуглеродистых сталей, в том числе стали У8.

На операциях тонкого шлифования перечисленных материалов лучшие результаты были получены при использовании пористого алмазного инструмента РТ20 Р1.

Шероховатость поверхности материала АМГ‑6 на операции тонкого шлифования составляет Ra=0,16 мкм, а при обработке стали У8 шероховатость поверхности достигает Ra=0,03 мкм.

На рис. 8 показаны микрофотографии (100х) и шероховатость поверхности фильеры из нержавеющей стали 12Х21 Н5 Т после обработки по традиционной технологии алмазной пастой (а) и инструментом РРТ5 (б).

а)

б)

Рис. 8. Микрофотография (100х) и шероховатость поверхности фильеры из нержавеющей стали 12Х21 Н5 Т после обработки по традиционной технологии алмазной пастой (а) и инструментом РРТ5 (б).

В таблице 1 приведены параметры обработки следующих металлов: высокоуглеродистая сталь У8, латунь Л63, нержавеющая сталь и алюминиевые сплавы АМг6 и Д16.

В таблице 2 приведены некоторые типы инструментов, рекомендуемых для обработки таких материалов, как стекло, сапфир, кремний, арсенид галлия, монокристаллический кварц, корундовая керамика, высокоуглеродистые стали У8 и Ст. 45, нержавеющая сталь, алюминий и его сплавы, медь и ее сплавы на операциях грубого, получистового и финишного шлифования, а также полирования.

Описанные типы связанного алмазно-абразивного инструмента нашли широкое практическое применение для прецизионной обработки различных материалов как в россии, так и за рубежом. В частности, практически все российские и многие зарубежные предприятия, связанные с обработкой сапфира, успешно используют на операциях грубого и тонкого шлифования инструменты РТ100 Р1 и РТ20 Р1.

Основные преимущества представленного инструмента по сравнению с известными типами связанного алмазного инструмента и свободного абразива: — повышение производительности обработки в 3–5 раз; — уменьшение глубины нарушенного слоя до 10 раз;

— повышение качества обработки.

Описанные типы инструмента эффективно работают на операциях утонения приборных пластин из сапфира, кварца, керамики и др.

Было разработано оптимальное устройство для утонения приборных пластин [4], учитывающее все недостатки существующего оборудования, которое обеспечивает увеличение производительности процесса при одновременном увеличении выхода годных изделий и улучшении геометрических параметров пластин.

Устройство для одностороннего утонения пластин (рис. 9) включает шлифовально-полировальный стол 1 с приводом вращения 2, самоустанавливающийся шпин-дель 3 с шарнирно закрепленным устройством перемещения шпинделя 4.

Шпиндель выполнен в виде планшайбы с зонами фиксации пластин 5 рабочей стороной 6 к поверхности планшайбы 7 через упруго-эластичную прокладку 8.

При этом шлифовально-полировальный стол выполнен в виде планшайбы с кольцевой зоной алмазноабразивных элементов 9, закрепленных на ее поверхности.

Рис. 9. Устройство для утонения пластин.

Кроме того, зоны фиксации пластин выполнены из материала 10 с микроотверстиями или порами для подачи вакуума через устройство перемещения шпинделя.

Устройство перемещения шпинделя снабжено с одного конца вакуумно-плотными втулками 11, а с другого конца вращающимся вакуумно-плотным цанговым соединителем 12 с вакуумным шлангом 13.

На устройстве перемещения шпинделя 4 соосно размещено устройство 14 для обеспечения относительной нагрузки обрабатываемой пластины 5 и алмазного инструмента 9. В частности, устройство нагружения 14 может быть выполнено в виде съемных грузов (рис. 8).

Особенностью данного устройства, которое отличает его от всех остальных, является то, что в качестве шлифовально-полировального стола используется инструмент, выполненный в виде кольцевой зоны из связанных алмазно-абразивных элементов в виде таблеток.

Это обеспечивает повышение производительности процесса и улучшение качества обработки поверхности пластин за счет уменьшения глубины нарушенного слоя и улучшения геометрических параметров обрабатываемой поверхности пластин.

Кроме того, использование такого инструмента в сочетании с применением упруго-эластичных прокладок при фиксации обрабатываемых пластин обеспечивает улучшение геометрических параметров пластин.

Это происходит за счет уменьшения удельных нагрузок в зоне обработки, равномерного распределения нагрузки по поверхности пластин, исключения деформации пластин при их вакуумной фиксации и исключения операции приклеивания пластин.

ЗАКЛЮЧЕНИЕ

В данной работе особое внимание было уделено особенностям алмазной обработки тонких прецизионных пластин из стекла, сапфира, кремния и некоторых металлов с относительной толщиной h/D ≤ 1/50 с повышенными требованиями к геометрической форме и чистоте обрабатываемой поверхности.

Описаны новые составы алмазного инструмента на органических связках, обеспечивающие его эффективную работу в режиме самозатачивания при низких удельных нагрузках и низких скоростях обработки.

Приведены примеры эффективного внедрения технологий алмазной обработки различных материалов с применением новых типов инструмента. Более подробную информацию можно получить в работе [5].

Кондратенко Владимир Степанович, д. т.н., профессор директор Института высоких технологий МГУПИ

e‑mail: vsk1950@mail.ru

Кобыш Алина Николаевна, к. т.н. доцент Института высоких технологий МГУПИ

e‑mail: ank‑78@mail.ru

Рогов Александр Юрьевич заместитель директора по инновационному развитию Института высоких технологий МГУПИ

e‑mail: ray40@yandex.ru

Литература:

- Патент РФ № 2169657. Шлифовальный инструмент и масса для его изготовления/Кондратенко В. С. — 2000–06–27.

- Patent US 6,875,099. Polishing tool and a composition for producing said tool/Kondratenko Vladimir S. — 2005–04–05.

- Патент РФ № 2475522 по заявке № 2011150867 от 14.12.2011; Опубл. 20.02.2013. Смазочно-охлаждающая жидкость для механической обработки стекла и других материалов / В. С. Кондратенко, Н. И. Кобыш.

Источник: http://mirprom.ru/public/shlifovka-i-polirovka-po-novomu.html

Чем отличается шлифовка от полировки

Главная » Новости

Опубликовано: 02.09.2018

Для приведения поверхности материала в нужное состояние применяют шлифовку и полировку. Но не все понимают, в чем суть каждого из упомянутых способов обработки, а иногда даже путают их между собой. Попытаемся в этом разобраться и выяснить, чем отличается шлифовка от полировки.

Определение

Шлифовка — операция, позволяющая выровнять поверхность твердого материала и предполагающая использование абразивов.

Шлифовка

Полировка — операция, проводимая в целях максимального сглаживания поверхности до появления характерного блеска.

Полировка к содержанию ↑

Сравнение

Две названных операции при работе с материалом следуют одна за другой. На первом (а иногда и на единственном) этапе производится шлифовка. Ей подлежат изделия после выпиливания, сварки и прочих методов изготовления. Отличие шлифовки от полировки заключается в назначении этих способов обработки.

Цель шлифования — удалить с поверхности неровности, заусенцы, снять окалину, избавиться от старого слоя, а также привести изделие к нужным размерам и скорректировать его форму. Работа может выполняться с помощью специальных машин, которых существует несколько видов. Их действие происходит на высоких оборотах.

Иногда допустимо воспользоваться примитивным способом, когда в качестве абразива применяется зернистый песок. Об него трут изделие, в результате чего происходит разрушение выступов на поверхности. Отшлифовать что-либо можно только с механическим воздействием.

Если требуется полировка, то она становится завершающим этапом. Ее назначение — произвести окончательное выравнивание и матовую поверхность сделать глянцевой. Добиться такого эффекта при помощи шлифовки невозможно. Полировальные машины устроены иначе, чем шлифовальные. Они работают на низких оборотах. К тому же в этом случае не обойтись без полировальных паст.

В чем разница между шлифовкой и полировкой, кроме всего перечисленного? Она заключается в том, что полировка может быть не только механической. К примеру, высокое качество обработки дает химическая полировка, при которой поверхность подвергается воздействию активного раствора.

к содержанию ↑

Таблица

| Шлифовка | Полировка |

| Производится перед полировкой | Производится после шлифовки |

| Цель — удалить лишнее | Цель — финишное выравнивание, придание блеска |

| Применяются шлифовальные машины | Применяются полировальные машины |

| Только механическое воздействие | Разные виды воздействия |

Источник: http://uaholding.com.ua/blogs/chem/2011482286-chem-otlichaetsya-shlifovka-ot-polirovki.htm

Какой должна быть насадка на болгарку для полировки авто

Дата публикации: 10 апреля 2017.

Насколько бы осторожно водитель не эксплуатировал любимого «железного коня», рано или поздно на поверхности ЛКП машины начнут появляться мелкие царапины, сколы, потертости и трещины.

Такие повреждения образуются не только в результате неосторожного вождения, но и из-за летящих навстречу мелких камней, веток, перепадов температур и многого другого.

Чтобы обновить и защитить лакокрасочное покрытие автомобиля, достаточно приобрести болгарку и подобрать нужные круги для полировки авто.

Полировальные диски обладают разными характеристиками и подходят для различных целей, поэтому при выборе изделий необходимо обратить внимание на их типы и сферу использования.

На что обратить внимание при выборе круга для полировки

Иногда насадки для полировки уже идут в комплекте с полировальными жидкостями, однако, если изделия приобретаются отдельно необходимо учитывать их:

- Форму. Диски бывают двух типов: плоскошлифовальные (в виде круга) и лепестковые (конусообразные). Для того чтобы полировка была произведена максимально эффективно, лучше приобрести изделия нескольких форм.

- Жесткость. Этот параметр напрямую зависит от типа полировальной пасты. Если жидкость используется для восстановления кузова, то и подбирать необходимо более жесткие полировочные круги. Чтобы подобрать нужный диск, достаточно обратить внимание на его цвет: черные считаются самыми мягкими, оранжевые отличаются средней жесткостью и подходят для всех паст, белые круги самые жесткие, поэтому чаще всего они используются для удаления наиболее серьезных царапин.

- Диаметр. Лучше приобрести несколько разных по диаметру дисков, тогда вам будет удобнее полировать разные детали автомобиля и труднодоступные места. Для полировки кузова обычно выбирают большие диски, а для фар — самые маленькие.

- Тип крепления. Диски могут крепиться на полировальную машину или обычную дрель двумя способами: накручиваться на резьбу или фиксироваться с помощью липучки. Последний вариант считается универсальными, так как вам не придется подбирать диски по диаметру резьбы.

При выборе насадки для полировки автомобиля, необходимо уделить наибольшее внимание материалу шлифовального покрытия, так как именно от него и будет зависеть, для каких работ больше подойдет круг.

Из какого материала выбрать диск

Сегодня на рынке представлен широкий перечень насадок для полировки авто, которые помогают удалить как мелкие трещины, так и глубокие сколы. Рассмотрим их подробнее.

Шерстяные диски

Диски из шерсти пользуются наибольшей популярностью благодаря их невысокой стоимости и эффективности. Такие изделия подходят для грубой обработки ЛКП.

Более жесткую обработку можно получить с помощью круга для полировки, изготовленного из скрученной шерстяной нити. Такие изделия подходят для трещин средней глубины и мелких дефектов.

Абразивные диски

Круги, изготовленные из абразивных материалов, также считаются жесткими, однако в отличие от своих шерстяных «коллег», они отличаются более высокой эффективностью и, соответственно, стоимостью.

Такими свойствами изделия обладают благодаря особому химическому составу самого покрытия полировальной поверхности. Чаще абразивный слой изготавливают из электрокорунда, хрома и кремния.

Войлочные диски

Круги, изготовленные из войлока, чаще всего используют для металлических кузовных деталей авто. Такие изделия бывают разных типов, в зависимости от уровня шерстистости полировального покрытия.

Для полировки рекомендуется приобретать толстошерстные круги, которые лучше всего справляются с удалением довольно глубоких царапин с цветных металлических поверхностей.

Мелкошерстные круги используются реже всего.

Диаметр войлочных дисков может составлять от 70 до 250 мм, а ширина остается одинаковой — 25 мм.

Вулканитовые (резиновые) диски

Такие диски снимают тонкий слой ЛКП, после чего поверхность отличается зеркальным блеском. Поэтому вулканитовые круги используются только на финишном этапе полировки, когда уже были использованы более грубые диски.

Полирующая поверхность кругов изготавливается из вулканизированного каучука с добавлением абразивных компонентов.

Как правило, резиновым полирующим диском обрабатывают только металлические поверхности, на завершающем этапе восстановительных работ.

Фетровые диски

Круги из фетра применяются на этапе основных работ, после грубой обработки, но перед заключительной полировкой.

Фетровые изделия справляются с большинством разновидностей повреждений и эффективно «работают» не только на металлических поверхностях, но также подходят для фар, стекол, бампера и прочих кузовных деталей.

При использовании такого универсального изделия необходимо учитывать один важный нюанс — диск необходимо периодически смачивать в воде. Тогда он будет в несколько раз эффективнее.

Также фетровые диски подходят практически для всех полировальных паст, в купе с которыми они удаляют царапины еще быстрее.

Диски ЗМ

Круги этого типа используются после того, как детали автомобиля были покрыты грунтовкой и лаком. Такие изделия проще всего крепятся, а иногда, и вовсе, применяются без шлифовальных машин. По большому счету ЗМ — это расходный дешевый материал для мойки и сухой полировки кузовных деталей из любого материала.

В качестве полирующего слоя в таких дисках чаще всего используется поролон. При выборе поролоновых дисков стоит учитывать один нюанс — чем мельче будут ячейки круга, тем лучше он отполирует ЛКП.

Обратите внимание на то, что насадка на дрель для полировки автомобиля будет менее эффективной по сравнению с диском, установленным на шлифовальную машину (или как ее в простонародье называют — болгарку). Поэтому рассмотрим некоторые рекомендации по выбору специализированного оборудования.

Выбираем машинку для полировки автомобиля

Чтобы приобрести надежную и недорогую болгарку для полировки автомобиля, стоит обратить внимание на следующие технические параметры инструмента:

- Мощность агрегата должна составлять порядка 1200 — 1400 Вт. В этом случае шлифовальная машина будет справляться с большим количеством задач.

- Обратите внимание на наличие функции регулировки скоростных режимов. При их наличии вы сможете осуществлять все этапы полировки наиболее качественно. Кроме этого, благодаря таким режимам, можно будет обрабатывать разные типы поверхностей.

- Наличие компенсатора. Благодаря компенсации мощности можно менять уровень нагрузки, поддерживая при этом количество оборотов агрегата. Дело в том, скачки оборотов (при нажатии и отпускании машины) могут привести к быстрому перегреву чувствительной к высоким температурам поверхности ЛКП.

- Плавный пуск двигателя. Данная функция защитит вас от пусковых токов при долгой работе инструмента. Благодаря такому режиму машину можно включать, когда она уже установлена на поверхности кузова. «Подгара» в этом случае происходить не будет.

В заключении

При правильно подобранных дисках, поверхность автомобиля можно восстановить и придать ей блеск абсолютно новой машины. Лучше всего использовать несколько разных полировальных кругов различной формы и диаметра, а также специализированную жидкость для полировки.

Источник: https://avto-moto-shtuchki.ru/oborudovanie/144-bolgarka-dlja-polirovki-avtomobilja.html

Полировка и шлифовка

Операции по механической полировке можно условно разделить на 5 этапов, причем в процессе практического использования могут применяться как все, так и только некоторые из них. В зависимости от характера работы может быть целесообразно выполнение их вручную или же в автоматическом режиме.

Для полировки труб и листов существуют автоматические полировочные машины, которые могут специально проектироваться для различных кованых или литых форм и конечных продуктов.

Фактически автоматическая и ручная работа ничем не отличаются друг от друга, однако получение зеркальной поверхности невозможно путем применения сугубо автоматической полировки.

Перед произведением предварительных автоматических операций по черновой обработке необходима тщательная предварительная проверка поверхности, при этом первоначальным требованием является наличие металла хорошего качества.

Машины, настроенные на равномерную полировку поверхности, не в состоянии справится с глубокими царапинами или лунками. Поэтому для получения высокого качества конечной продукции рекомендуется дополнять автоматическую полировку ручной. Автоматические машины не способны населективный подход к работе и применяют одни и те же параметры полировки ко всей поверхности независимо от наличия отдельных неравномерных дефектов.

Если в дальнейшем предполагается производить анодную обработку изделия или нанесение гальванопокрытия, то в этом случае особенно важным является предварительное состояние этого изделия. При производстве некоторых литейных сплавов достаточно тяжело бывает избежать появления пор, что делает их непригодными для гальванопокрытия.

Однако если пористость наблюдается только на поверхности материала, то ее можно ликвидировать путем механической обработки, которая удаляет дефектный верхний слой и обеспечивает заливку металла, закрывая, таким образом, поры.

При ремонте литых изделий в них иногда высверливаются отверстия, где нарезается резьба для последующей установки пробок с резьбой, изготовленных из того же самого материала. Затем они упрочняются с помощью наклепа для обеспечения стабильного положения и грунтуются.

При работе с подобными литыми изделиями необходимо соблюдать аккуратность во избежание неравномерного травления, так же необходимо помнить о том, что все операции должны осуществляться непрерывно одна за другой, во избежание появления локальной коррозии.

Разница в составе сплава может в результате проявиться в разнице текстур при механической полировке, например, когда в одном и том же изделии встречаются различные сплавы, или если одни и те же сплавы были произведены различными способами.

Это очень важно с практической точки зрения, однако применимо в основном для зеркальной отделки больших плоских поверхностей. С другой стороны, материалы, которые имеют высокуютвердость благодаря их составу или предварительной тепловой обработки, нагартовки и т.д гораздо тяжелее поддаются полировке, чем чистый алюминий или более мягкие сплавы.

Например, сплавам, содержащим большую часть кремния, гораздо труднее придать блеск, чем простым сплавам алюминия и марганца.

Согласно работам ученого Бенсона 1 листовые сплавы1100, 3003 и 5005 и экструзионный сплав 6063 особенно хорошо подходят для механической полировки, тогда как для получения высококачественной зеркальной отделки рекомендуются листы5357 и 5457 и экструзии 5357 и 6463.

Теория и практика процесса полировки в подробностях была рассмотрена в работе, написанной В. Буркатом и К. Шмотцом2. Правда, что касается точных механизмов полировки, то о них все еще нельзя говорить с уверенностью.

Согласно одному из взглядов, основной задачей шлифовки и полировки является удаление последовательно все более тонких слоев металла вплоть до достижения необходимого блеска.

Согласно другому существующему взгляду, на конечной стадии полировки шероховатость металла смещается с максимума на минимум с образованием слоя «Бейлби»,о котором велось уже множество дискуссий, и который представляет собой аморфный металл или металл с очень мелкими кристаллам.

Это происходит, скорее всего, с помощью механизма пластической деформации, а не вязкого течения, о котором говорил Бейлби. Исследования с помощью электронного микроскопа показали, что верхние слои полированной поверхности ломаются или разупорядочиваются

до очень мелкой кристаллической структуры: было показано, что в процессе полировки и шлифовки могут быть достигнуты значения температуры500-1000°C.

Самюэль3 весьма лаконично описывает эффект, производимый механической обработкой на металлическую поверхность. Он разделяет самый верхний фрагментированный слой, где кристаллы основания разбиваются на очень мелкие субзерна в результате сильной пластиковой деформации, и гораздо более толстый нижний слой, где деформация не столь сильна, т.е. чем больше глубина, тем меньше нагрузка.

Работы подобного типа фактически не проводились на алюминии, однако Вачер4 сумел измерить глубину слоя, подверженного пластической деформации в процессе шлифовки чистого алюминия для изготовления коммерческой продукции (Таблица 2-1). Несмотря на то, что в сфере полировки алюминия существует еще множество белых пятен, общая природа процесса полировки уже может быть понята в общих чертах.

Таблица 2-1

Глубина деформируемого слоя в поликристаллическом коммерчески чистом алюминии, определяемая методом дифракции рентгеновских лучей.

| Обработка поверхности | Видимая глубина деформации (микроны) |

| Окись алюминия дробь 600 | 5 |

| Наждачная бумага 3/0 | 50 |

| Наждачная бумага № 0 | 26 |

| Наждачная бумага № 1G | 33 |

| Окись алюминия №100 | 95 |

Были сделаны попытки уточнения этих сведений 5 путемизучения влияния на результаты полировки алюминия используемоготипа смазки, абразива, нажима при шлифовки, скорости, материи и начального состояния поверхности .

На состояние полированной поверхности во многом оказывали влияние материалы и используемые методы обработки. В таблице приведены примеры типичных размеров дроби оксида алюминия для различных методов полировки алюминия.

Типичные размеры абразива оксид алюминия, используемые для различных целей.

| Алюминиевое изделие | 1-ый этап | 2-ой этап | 3-ий этап |

| Штамповка жидкая (литье под давлением) | – | Дробь 180 | Дробь 240** |

| Литье в песчаные формы (внутренняя поверхность) | 40 — 60 | Дробь 180 | |

| Литье в песчаные формы (внешняя поверхность) | 90 | Дробь 150 | Дробь 240** |

| Изделия, подвергнутые машинной обработке для удаления заусенец | 50 — 120 | Дробь 180 | |

| Листы | 120** | Дробь 180 | Дробь 240** |

| Буфера | 180 (локализован.) | Дробь 240** | |

| Конструкционные элементы | 180 | Дробь 240** |

*Первый этап не является необходимым в тех случаях, когда предполагается многоэтапное бандажирование, в зависимости от шероховатости поверхности

** Обычно используется смазка или масло

Иногда отмечаются отличия свойств полированной поверхности от свойств исходного материала,например, более высокая коррозийная стойкость.

Однако, как показали исследования, проведенные Ситр и Самуэлем

, такие явления, как слои течения и фрагментация, появляющиеся в результате полировки, являются скорее нежелательными и могут перерасти в серьезные проблемы в процессе последующего покрытия или отделки.

Например, в процессе исследований был подтвержден то факт, что путем включения в карбоксильную группу радиоактивного углерода-14 можно добиться поверхностной реакции между стеариновой кислотой, входящей в состав полировочного состава и алюминиевой поверхностью.

Имеются так же результаты еще одного достаточно интересного исследования, касающегося влияния полировки на поверхность металла, проведенного Крузеншетрном и Хэнтчелем, которые измерили глубину, на которую полировочный состав проникает в поверхность. Это было сделано путем анализа слоев, последовательно удаляемых путем поочередного (послойного) анодирования и технологии очитски.

Глубина проникновения зависит от состава сплава, и, в общем, на глубине3-5 микрон (0.12-0.2 мил) был отмечен достаточно большой объем железа из состава крокуса.

С другой стороны, отклонение скорости полировки от ее обычного значения 8000 футов поверхности в минуту (40 м/с) или увеличение давления на полировочный круг до значения, при котором происходит перегревание поверхности, оказывает слабое или нулевое влияние на глубину проникновения чужеродной материи из полировочного состава в поверхность алюминия.

Источник: http://vseokraskah.net/meh-podgotovka-al/polirovka-i-shlifovka.html

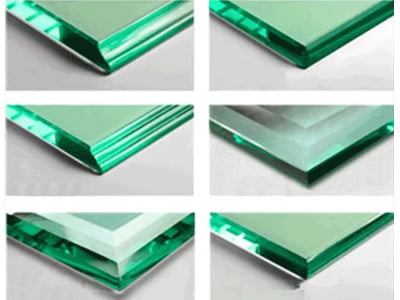

Шлифованная или полированная нержавейка?

Иногда мы получаем заказы на изготовление изделий из нержавеющей стали в которых не указана степень обработки поверхности. Некоторые клиенты затрудняются с ответом какая должна быть поверхность: шлифованная или полированная. В этой статье мы попробуем объяснить в чем разница между этими видами обработки.

Стоит отметить, что шлифованная и полированная поверхности могут быть разных видов. Различие заключается в степени шероховатости поверхности (Ra). Существуют различные стандарты регламентирующие степень обработки поверхности: EN (Евросоюз), ASTM (США), JIS(Япония), ГОСТ(Россия), DIN(Германия).

Согласно Европейскому(EN) стандарту различают следующие виды поверхности нержавеющей стали:

1D Горячекатаный, т/о, отожжённый

1Q Горячекатаный, после отпуска и травления

1G Горячекатаный, шлифованный

——————————————–

2CХолоднокатаный, т/о, без снятия окалины

2H Холоднокатаный, Упрочненный

2E Холоднокатаный, термообработка, механически очищен от окалины с последующим травлением

2G Шлифованный (Grit120 единиц)

2J Холоднокатаный, шлифовка с чистотой (Grit150-240 единиц) Ra — (0,6-0,9 мкм)

2K Брашированная поверхнсть, (Grit 320 единиц) Ra — 0,5 мкм

2D Холоднокатаный, т/о, шлифованный травленый

2B Холоднокатаный, т/о, травленый, шлифованный (в защитной пленке) Ra — 0,2 мкм

BA Холоднокатаный, т/о, зеркало (в защитной пленке)

2R Холоднокатаный, светлоотожженные, с зеркальной поверхностью

3N,4N Холоднокатаный, т/о, зеркало (в защитной пленке)

———————————————

N8 Полировка — суперзеркало

Операция полировка всегда следует за шлифовкой. Шлифовка металла осуществляется с помощью абразивов с различной степенью зернистости.

В зависимости от начальной шероховатости поверхности ее обрабатывают абразивами для первичной шлифовки: Р100, Р180, Р280, постепенно уменьшая размер зерна.

Согласно стандарту FEPA (ГОСТ Р 52381-2005) числа от Р100 до Р2500 обозначают число проволок сита(через которое просеивают абразивный материал) на дюйм. После шлифовки Р300 абразивом и мельче поверхность начинает становиться зеркальной.

Далее целесообразно производить операцию полирования. Полировка нержавеющей стали бывает нескольких видов:

Механическая

Химическая

Электролитическое полирование

Электролитно-плазменный способ Достигаемая шероховатость до Ra 0,01 мкм

Механическая полировка может осуществляться с помощью ручного инструмента, так и с помощью специального оборудования. Ручной способ применяется при небольших объемах работ или при обработке локальных мест где производилась сварка.

Ручная полировка происходит с помощью УШМ. На войлочный или фетровый круг наносятся специальные полировочные пасты. Полировка происходит на высоких оборотах. В качестве абразива в таких пастах может использоваться алмазная крошка, карбид циркония, оксид хрома(паста ГОИ) и другие.

Полировка происходит за несколько подходов, с каждым применяют пасту с меньшим размером зерна абразива.

Полностью автоматизированный процесс полировки более всего подходит для обработки листового проката и профильных нержавеющих труб. Круглые трубы полируются на круглошлифовальном станке.

Химическая полировка происходит при обработке поверхности растворами серной, азотной и соляной кислот. При этом на поверхности металла образуется оксидная пленка, которая сглаживает микронеровности. Химическое полирование не позволяет избавиться от глубоких рисок оставшихся после шлифовки.

Преимущество такого вида обработки заключается в том, что таким образом можно полировать детали сложного профиля. Недостатком является экологическая вредность.

Электролитическая полировка, метод, который позволяет избавиться от более глубоких рисок и дефектов поверхности чем при химической полировке.

При таком виде обработки изделие погружается в гальваническую ванну в раствор электролита. Далее на него подается постоянный ток. В результате наиболее значительные шероховатости растворяются(улучшается параметр Rz).

Так же на поверхности образуется оксидная пленка более толстая, чем при химической полировке.

Электро-плазменная полировка нержавейки один из самых современных способов. Изделие погружается в ванну с электролитом и на него подается ток высокого напряжения. В результате на поверхности металла образуется пароплазменная оболочка. Данный вид полировки позволяет достигать шероховатости (Ra) до 0,01 мкм. Недостатком этого метода является ограниченные размеры обрабатываемых изделий.

В заключении стоит еще раз отметить, что качество полировки всегда зависит от качества шлифовки поверхности. То есть плохо отшлифованную поверхность невозможно сделать зеркальной.

Шлифованная и полированная поверхности могут быть различных видов. Например шлифованная поверхность может быть матовая, сатинированная, брашированная ( brush — щетка).

Шлифованная поверхность отличается по глубине и направлению рисок от абразива.

При изготовлении интерьерных изделий из шлифованной нержавейки, практически всегда приходится дополнительно шлифовать поверхность для придания ей декоративного внешнего вида.

Полированную нержавейку иногда называют зеркальной, из-за ее свойства давать отражение. Существует поверхность так называемое «суперзеркало» когда степень шероховатости Ra поверхности менее 0,02 мкм. В местах сварки такие поверхности приходится полировать в ручную. Это очень трудоемкий процесс. Не всегда возможно достичь изначальной шероховатости поверхности.

Другие статьи на тему:

Виды нержавеющей стали

Виды коррозии нержавеющей стали

Виды декоративной нержавеющей стали

Источник: http://stroy-metall.ru/stati/shlifovannaya-ili-polirovannaya-nerzhavejka