Пайка сварка

Главная » Статьи » Пайка сварка

Сварка и пайка на сегодняшний день являются наиболее популярными и действенными способами соединения металлов, их сплавов.

Люди, которые знают основы пайки и умеют производить монтаж каких-либо металлических изделий путем пайки, как правило, знают основы сварки, как альтернативного варианта воздействия на материал, а также его сплав.

Несмотря на это сварка все же отличается от пайки. В связи с этим каждый способ достоин тщательного рассмотрения.

Сварка металлов: способы и виды

Общие сведения

Сварка представляет собой процесс получения (монтаж) неразъемного соединения путем установления межатомных связей между соединяемыми поверхностями металлов, их сплавов при общем или местном воздействии (нагреве), пластическом деформировании.

Сегодня существует достаточно много видов сварки (порядка ста). Известные виды классифицируются по физическим, технологическим, а также техническим свойствам и признакам. В зависимости от формы применяемой энергии по физическим признакам можно выделить три класса.

Классификация сварки:

- Термическая;

- Механическая;

- Термомеханическая.

Стоит отметить, что термический класс деталей представляет собой все виды соединения металлов и сплавов с применением тепловой энергии (плазменная, дуговая, газовая).

Механический класс представляет собой все виды сварки металлов, а также их сплавов, которые осуществляются посредством механической энергии (трением, холодная, ультразвуковая, а также сварка взрывом).

Термомеханический класс подразумевает под собой виды сварки металлов и сплавов, во время применения которых используется давление, а также тепловая энергия (диффузионная, а также контактная).

Классификация видов сварки производится по определенным техническим признакам:

- По непрерывности процесса (прерывистая, непрерывная);

- По способу защиты детали в области работы (в вакууме, в воздухе, под флюсом, в газе, в пене, с использование комбинированной защиты);

- По степени механизации (механизированная, ручная, автоматическая, автоматизированная);

- По характеру защиты детали в области действия дуги на поверхность твердых материалов (в контролируемой атмосфере, со струйной защитой);

- По типу защитного газа (в инертных или активных газах).

Стоит обратить внимание на то, что технологические признаки сварки устанавливаются для каждого вида в отдельности. В связи с этим требуется ознакомление с наиболее популярными видами обработки, а также соответствующим оборудованием.

Дуговая сварка

Соединение металлов с применением электрической дуги позволяет добиться соединения путем плавления. Нагрев свариваемых кромок деталей производится посредством теплоты электрической дуги.

На сегодняшний день используются четыре основных вида дуговой сварки металлов:

- Ручная работа может производиться двумя способами: плавящимся и неплавящимся электродом. В первом случае во время работы применяются электроды, способные плавиться под воздействием электрической энергии. Подобный метод наиболее часто применяется при ручной работе. Таким образом, происходит возбуждение электрической дуги, после чего в результате этого происходит расплавление электрода и последующее расплавление кромки материала. В результате подобного воздействия электричества возникает ванна расплавленного материала. После охлаждения ванночка превращается в шов. Во втором случае с неплавящимся электродом происходит следующее: соединяемые кромки соприкасаются, после чего между электродом (графитовым или угольным) и изделием происходит возбуждение дуги; кромки изделия, а также присадочный материал нагревают до температуры плавления, в результате чего выполняется ванночка расплавленного материала (сплав). После затвердения материал (сплав) образует сварной шов. Подобный способ может воздействовать на любой цветной металл, а также его сплав.

- Автоматическая и полуавтоматическая сварка под флюсом может выполняться посредством механизации основных движений, которые выполняет сварщик во время ручной обработки металлов или при воздействии на его сплав.

- В защитном газе производится с помощью неплавящегося (вольфрамового) электрода, либо посредством применения плавящегося электрода. Сварной шов образуется в первом случае за счет расплавленных кромок. Таким образом, в случае необходимости в зону дуги подается присадочный материал. Второй случай предполагает подачу в область дуги электродной проволоки, которая в дальнейшем расплавляется, тем самым принимая участие в образовании шва деталей (также может воздействовать на сплав). Защита шва от образования на ней оксидной пленки достигается не без участия струи защитного газа, вытесняющего из рабочей области воздух.

- Электрошлаковая обработка металлов, а также их сплавов достигается при помощи плавления кромок соединяемого материала, а также электрода посредством тепла от электрического тока во время прохождения через шлак. Помимо всего шлак способствует защите материала от воздуха, а, соответственно, от последующего окисления.

Пайка и все, что нужно о ней знать

Пайка используется в качестве способа создания надежного соединения металлов и сплавов еще с давних времен. Металлические изделия, полученные в результате обработки, носились еще в Вавилоне, Риме, Древнем Египте, а также Греции.

Безусловно, с тех пор и до нашего времени дошли лишь немногие технологические правила применения, но и данные правила сегодня далеко не всем известны.

Таким образом, способы пайки следует знать каждому, кто желает или уже знает основы пайки.

Что такое пайка?

Пайка — процедура соединения материалов путем введения между паяемыми деталями припоя. Припой, выполняющий роль связующего материала, заполняет зазор между материалами, тем самым осуществляя монтаж деталей, после чего при застывании образует единый целый сплав, являющийся неразъемным соединением. Процедура позволяет воздействовать на какой-либо материал и его сплав.

Во время процедуры тиноль воздействует на металл и его сплав, производя нагрев до нужной температуры, которая выше температуры плавления основного материала.

Так, припой приобретает жидкую консистенцию, после чего происходит смачивание поверхности паяемых деталей, тем самым позволяя заполнять собой зазоры между соединяемыми деталями.

Далее следует растворение основного материала в тиноле, взаимная диффузия. При застывании выходит надежный монтаж двух деталей.

Чем отличается пайка то варки?

Монтаж деталей путем применения пайки по виду похож на сварочный монтаж, но суть процедуры в корне отличается от сварки. Рассмотрим отличия подробнее.

Отличия:

- Основной материал во время работы не расплавляется до определенной температуры, как это происходит во время сварки.

- Отсутствующее расплавление металла основы деталей позволяет соединять детали достаточно мелких размеров.

- В первом случае разъединение, а также соединение деталей (монтаж/демонтаж) может производиться без ущерба для целостности материала (сплав или металл не страдает).

- Процедура может воздействовать на разные металлы, сплав каждого из них, и даже на неметаллы во всяком сочетании.

- Пайка уступает сварочному процессу по прочности соединений. Таким образом, монтаж деталей путем пайки, поддающихся значительным механическим нагрузкам, не всегда предпочтителен.

Виды соединения

Рассмотрим виды пайки, которые нужно знать, поскольку лужение и пайка, а также другие процессы могут производиться по-разному в зависимости от выбранного вида соединения деталей.

Виды:

- Низкотемпературная. Преимущества: возможность обработки миниатюрных деталей, экономичность, простота использования.

- Высокотемпературная. Преимущества: доступен монтаж деталей, подвергающихся сильным механическим нагрузкам.

- Композиционная процедура воздействует на металл и сплав изделия, имеющего неравномерные или некапиллярные зазоры. Применяются композиционные припои.

- Готовым припоем — наиболее популярный способ.

- Реакционно-флюсовая пайка.

Вышеупомянутые методы работы сегодня уверенно применяются во многих отраслях, занимают свои ниши. В связи с этим говорить о предпочтении одного способа нецелесообразно.

Источник: http://www.samsvar.ru/stati/pajka-svarka.html

Газовая сварка и пайка металлов

Одной из важнейших областей сварочного производства является газопламенная обработка.

Она охватывает такие широко распространенные в промышленности и строительстве технологические процессы, как газовая сварка и наплавка, пайка, газовая и газоэлектрическая резка, термическая правка с применением газового пламени, пламенная поверхностная закалка, газовая металлизация, сварка пластмасс и других неметаллов. Эти процессы широко применяют при изготовлении и ремонте различных конструкций и изделий.

Наибольшее применение в промышленности из представленных способов газопламенной обработки имеют сварка, пайка и термическая резка.

Газовая сварка

Газовая сварка относится к термическому классу. Источником нагрева при газовой сварке служит пламя сварочной горелки, получаемое сжиганием горючего газа в смеси с технически чистым кислородом. Газовую сварку выполняют как с применением присадочной проволоки, так и без нее, если формирование шва возможно за счет расплавления кромок основного металла.

Этим способом можно сваривать почти все металлы, применяемые в технике. Такие металлы, как чугун, медь, свинец, латунь, легче поддаются газовой сварке, чем дуговой.

Широкое применение в настоящее время получили многопламенные горелки, которые позволяют нагревать сразу значительную поверхность металла и используются при газопрессовой сварке. К преимуществам газовой сварки можно отнести и то, что она не требует сложного, дорогого оборудования и источника электроэнергии.

Недостатками газовой сварки являются понижение производительности с увеличением толщины свариваемого металла и большая зона нагрева. Однако при правильном выборе мощности и вида сварочного пламени и марки присадочной проволоки газовая сварка обеспечивает получение качественных сварных соединений.

Рабочее место сварщика, оборудованное всем необходимым для выполнения сварочных работ, называется сварочным постом. Для организации газосварочного поста необходимы:

- кислородный баллон с редуктором;

- ацетиленовый генератор для получения ацетилена из карбида кальция или ацетиленовый баллон с редуктором (при централизованной подаче кислорода и горючих газов по трубопроводам надобность в постовых ацетиленовых генераторах, ацетиленовых и кислородных баллонах на рабочих местах отпадает);

- резиновые рукава для подачи кислорода и ацетилена в горелку или резак;

- сварочные горелки с набором наконечников, для резки — резаки с комплектом мундштуков и приспособлениями для резки;

- присадочная проволока для сварки и наплавки;

- флюсы, если они требуются для сварки данного металла;

- принадлежности для сварки и резки;

- сварочный стол и приспособления для сборки;

- средства пожаротушения ящики с песком, огнетушители, лопаты, ведра и др.

Пайка металлов

Пайкапроцесс соединения частей изделия, обеспечиваемый за счет кристаллизации расплавленного промежуточного металла — припоя, температура плавления которого всегда более низкая, чем температура плавления соединяемых металлов.

Пайку можно рассматривать как сочетание трех одновременно протекающих процессов: нагревание паяемого металла до температуры расплавления припоя, плавление припоя, взаимодействие припоя с паяемым металлом и. возникновение межкристаллитных связей.

Свойства паяного соединения определяются свойствами литого припоя, промежуточного слоя и основного металла, подвергнутого термическому воздействию при пайке.

В технике применяют большое количество разнообразных припоев в зависимости от соединяемых металлов и назначения паяных соединений.

Важнейшей характеристикой припоев является температура плавления.

По ГОСТ 17325-79 различают два основных вида пайки:

- высокотемпературная;

- низкотемпературная.

Температура плавления припоев для высокотемпературной пайки составляет свыше 550°С, а для низкотемпературной — ниже 550°С.

В основу припоев с высокой температурой плавления входят кадмий (Cd), медь (Сu), цинк (Zn) и серебро (Ag), а в основу припоев с низкой температурой — олово (Sn), свинец (Рb) и сурьма (Sb).

Пайку широко применяют в различных отраслях народного хозяйства при изготовлении изделий из чугуна и цветных металлов.

Источник: http://weldering.com/gazovaya-svarka-payka-metallov

Преимущество пайки по сравнению со сваркой металлов

Пайка — один из наиболее известных методов соединения металлов. Однако применявшиеся до последнего времени способы пайки вследствие низкой производительности, недостаточной надежности соединения, сложности технологического процесса и других недостатков использовали относительно редко.

В последнее время появились новые методы пайки, использующие различные виды электрического нагрева: т. в. ч., электронный луч, нагрев в термических печах, пайка с применением ультразвука и др.

Эти методы нагрева в сочетании с такими защитными средами, как вакуум, инертные и восстановительные газы (водород, СО. и др.

), специальные припои, не требующие флюсов, позволили значительно улучшить качество паяных изделий и повысить производительность процесса пайки.

Новые методы пайки дают возможность использовать деталь в изделиях без последующей механической обработки.

С помощью новых методов пайки можно соединять тугоплавкие металлы и металлы, обладающие особыми свойствами.

Из таких металлов могут быть изготовлены в условиях вакуума тонкостенные конструкции, подвергающиеся воздействию высоких температур. Пайка в современном состоянии удовлетворяет всем требованиям производства с точки зрения экономики, так как использование паяных соединений способствует уменьшению трудоемкости и снижению стоимости изделия.

Пайка стала одним из важнейших технологических процессов соединения металлов во многих отраслях металлообрабатывающей промышленности. Паяные соединения надежно работают в ответственных изделиях в авиационной, радиотехнической, автомобильной, приборной и других отраслях промышленности.

Пайкой называется процесс получения неразъемного соединения материалов с нагревом ниже температуры их автономного расплавления путем смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепления их при кристаллизации шва.

Пайку металлов следует проводить при определенной температуре и в средах, обеспечивающих хорошее смачивание припоем металла и взаимную диффузию жидкого припоя и металла соединяемого изделия. При этом должны быть созданы условия для возникновения капиллярных явлений.

Последние обеспечивают проникновение жидкого припоя в зазоры между соединяемыми изделиями. Припой проникает в зазоры между соединяемыми деталями, при охлаждении кристаллизуется и образует прочную связь.

Нагревать изделие и расплавлять припой можно дугой, теплотой, выделяющейся в электрическом контакте, в печах сопротивления, индукционным методом, электронным лучом, газовым пламенем, погружением в соляные ванны или жидкие припои и т. п.

Пайка имеет ряд преимуществ по сравнению со сваркой. Во многих случаях при пайке расходуется меньшее количество теплоты. Пайка не вызывает существенных изменений химического состава и механических свойств основного металла.

Как правило, остаточные деформации в паяных соединениях значительно меньше, чем в сварных. Поэтому возможно соблюдение точных размеров паяных конструкций без дополнительной обработки. Пайкой соединяются углеродистые и легированные стали, чугун, цветные металлы и сплавы, благородные металлы и т. д.

, а также разнородные материалы. Процесс пайки легко механизируется и автоматизируется.

Большинство способов пайки осуществляют с применением различных припоев и лишь в тех случаях, когда в процессе пайки между металлами могут образоваться легкоплавкие эвтектики, пайка возможна без специального припоя.

К припоям предъявляют ряд требований общего характера. Припой должен хорошо растекаться по поверхности основного металла, смачивать и растворять его, легко заполнять зазоры между деталями, обеспечивать необходимую прочность соединения и т. п.

Припои применяют в виде лент, паст, прутьев. Особенно распространены припои в виде проволочных контуров и прокладок из фольги, штампуемых в соответствии с поверхностью соединяемых частей.

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500° С (723—773 К).

Медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 имеют предел прочности σв = 21 35 кгс/мм2 (206,0 — 343,2 МН/м2), относительное удлинение до 26%, рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830° С (413—1103 К).

Согласно ГОСТ 8190—56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец.

Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.

Низкотемпературные припои имеют температуру плавления ниже 450—400° С (723—673 К). Они обладают небольшой прочностью. Их применяют для пайки почти всех металлов и сплавов в разных их сочетаниях. В большинстве случаев низкотемпературные припои содержат значительный процент олова.

Низкотемпературные оловянно-свинцовые припои (ГОСТ 1499—70) имеют верхнюю критическую точку плавления 209—327° С (482—600 К). Олово имеет точку плавления 232° С (505 К).

Его предел прочности при растяжении 1,9 кгс/мм2 (18,6 МН/м2), относительное удлинение 49%, НВ 6,2 кгс/мм2 (60,8 МН/м2). Оловянно-свинцовые припои ПОС-90, ПОС-61, ПОС-40 и др.

применяют при пайке медных аппаратов, авиационных радиаторов, изделий из латуни и железа, медных проводов и т. д.

Образование качественного паяного соединения в значительной степени зависит от возможности наиболее полного удаления с поверхности металла окисных, адсорбированных газовых и жидких пленок.

В практике пайки для удаления поверхностных пленок применяют различного рода флюсы, восстановительную атмосферу или вакуум.

В последнее время для этой цели успешно используют механическое разрушение пленок с помощью ультразвуковых упругих колебаний.

Флюсы при пайке имеют несколько назначений. Они защищают основной металл и припой от окисления, растворяют или восстанавливают образовавшиеся окислы, улучшают смачивание поверхностей, способствуют растеканию припоев. Флюсы можно применять в твердом, жидком и газообразном виде (в виде порошков, паст, растворов газов).

Роль флюса выполняют некоторые специальные газовые атмосферы и вакуум, которые также могут способствовать восстановлению окислов и улучшению условий смачивания. Флюсующее действие оказывают в некоторых случаях отдельные составляющие, входящие в состав припоев.

Например, фосфористые припои не требуют флюсов при пайке медных сплавов.

Пайку можно вести при общем или местном нагреве конструкции. При общем нагреве изделие помещают в печь или погружают в соляную или металлическую ванну. В этих условиях изделие прогревается равномерно. Такой процесс целесообразен для пайки изделий относительно небольших размеров. При местном нагреве подогревают лишь часть конструкции в зоне спая.

Пайка при помощи паяльника. Наиболее известный и широко используемый метод пайки низкотемпературными припоями — пайка паяльниками. В усовершенствованных конструкциях паяльников обеспечивается механизированная подача припоя и его дозировка.

Пайка газовым пламенем. Газовым пламенем паяют вручную и механизированным способом. Источником нагрева служит пламя обычных горелок с применением в качестве горючего относительно невысококалорийного газа, например пропана. Газовое пламя лишь частично предохраняет место спая от окисления, поэтому рекомендуется применение флюсов и паст.

Рис.109. Основные виды индукторов для пайки:1—индуктор;2—детали;3—припой

В некоторых случаях флюсы подаются в газообразном состоянии непосредственно в пламя. При газовой пайке возможно применение высокотемпературных и легкоплавких припоев.

Для крупных деталей иногда применяют процесс пайки, называемый «сварка бронзой». В этом случае припоем служат латунные стержни, изделие нагревают кислородно-ацетиленовой горелкой. Сначала ею подогревают кромки, насыпают флюс, облуживают их тонким слоем припоя, а затем заполняют припоем весь объем разделки. Сварку бронзой используют при ремонте чугунных и стальных деталей.

Источник: http://www.prosvarky.ru/specialmetods/newmethodssoldering/1.html

Процесс пайки и заливки металлов: последовательность и отличия от сварки

| Сеть профессиональных контактов специалистов сварки |

Темы: Пайка.

Пайка является широко распространенным процессом, как при изготовлении, так при ремонте деталей. Этот способ известен людям уже 3-5тыс. лет. При раскопках находят паянные медно-серебрянным припоем трубы, украшения, оружие.

Пайка незаменима в радиоэлектронике, ракето-, самолето-, автотракторостроении. С помощью пайки изготовляются трубопроводы, радиаторы , электрооборудование и др. Процесс пайки легко поддается механизации и автоматизации.

Пайка — процесс соединения металлических поверхностей, находящихся в твердом состоянии, расплавленными припоями, которые заполняют зазор между поверхностями и образуют паянный шов при кристаллизации.

Пайка выполняется в следующей последовательности:

- – нагрев спаиваемых деталей до температуры, близкой к температуре плавления припоя;

- – расплавление припоя и нанесение его на предварительно обработанные детали ;

- – заполнение припоем шва ; растворение основного металла в расплавленном шве и взаимная диффузия металлов;

- – кристаллизация шва.

Для выполнения пайки необходимо, чтобы частицы расплавленного припоя вступали в прочный контакт с поверхностями соединяемых деталей. Капля расплавленного припоя растекается (см.рис.1) по поверхности до определенного предела. Пайка возможна, когда припой хорошо смачивает твердое тело.

Если жидкость не смачивает твердое тело , то пайка невозможна. Хорошего смачивания можно добиться соответствующей подготовкой поверхности ( механическая обработка для удаления окислов, обезжиривание для удаления жировых загрязнений) и подбором припоя и флюса .

При хорошем смачивании заполняются все зазоры и поры и обеспечивается прочное соединение деталей.

Рис.1.Смачивание поверхности детали припоем.

Хотя процесс пайки является родственным сварке, но есть принципиальные отличия:

- Образование шва при пайке происходит за счет заполнения расплавленным припоем капиллярного зазора между поверхностями и взаимной диффузии металлов.

- При пайке не плавится основной металл, а только припой, а при сварке плавится свариваемый и присадочный материал. Шов образуется без расплавления кромок паяемых деталей.

Прочность соединения деталей при пайке ниже чем при сварке, но во многих случаях является достаточной для конкретных изделий. При этом пайка имеет некоторые технологические преимущества перед сваркой:

- Дает возможность соединения разнородных металлов и даже металла с неметаллом.

- Простота технологического процесса, хорошие условия для автоматизации и механизации пайки, высокая производительность труда.

- Температура нагрева детали при пайке значительно ниже, чем при сварке, при пайке нет значительных остаточных деформаций и не происходит коробления , не расплавляются кромки и не изменяется структура и механические свойства соединяемых деталей.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Источник: http://weldzone.info/technology/soldering/266-soldering-process

Сварка медного провода: обзор способов и оборудования. Пайка или сварка медных проводов — что лучше?

Домашний уют 29 апреля 2017

Домашний уют 29 апреля 2017

Самой главной задачей при соединении любых электрических контактов является обеспечение их минимального сопротивления. При плохом контакте сопротивление между медными проводами значительно повышается, в результате чего происходит нагрев кабеля.

Существует множество способов соединений контактов, но самым надежным и эффективным по праву считается сварка медного провода. Данная технология позволяет монолитно соединить все жилы провода, добившись тем самым максимально низкого электрического сопротивления.

В результате нагревание проводов исключается, следовательно, уровень пожаробезопасности значительно повышается.

Методы соединения проводов

Медь является основным материалом проводников. В силу физико-химических свойств этого материала (высокая пластичность, отсутствие упругости), работа с ним имеет свои особенности.

Правила устройства электроустановок гласят, что операции по соединению, ответвлению и оконцовыванию жил кабелей и проводов могут выполняться с помощью пайки, сварки, опрессовки или сжимов (болтовых, винтовых и пр.).

Каждый из них имеет свои особенности, о которых пойдет речь ниже.

Соединение проводов посредством скрутки

Простая скрутка проводов запрещена ПУЭ, так как это наиболее неэффективное, недолговечное и пожароопасное соединение. Несмотря на это, домашние умельцы так и не перестают использовать данный метод, хоть последствия подобного «рукоделия» могут быть самыми плавчевными.

Скрутка проводов имеет один важный недостаток: медные соединения со временем деформируются и ослабевают, в конце концов окончательно разрушаясь вследствие высокого переходного сопротивления.

Следует помнить, что метод скрутки можно применять только в исключительных случаях, если необходимо срочно восстановить электроснабжение, а другие способы в конкретной ситуации недоступны. При этом очень важно позаботиться о качестве, безопасности и надежности соединения.

Категорически запрещается:

- Соединять провода, выполненные из разных материалов (алюминий и медь);

- Соединять провод медный одножильный с многожильным.

Процесс скрутки выглядит следующим образом:

- Очистить провода от изоляции на расстоянии 6-8 см от края;

- Наложить один провод на другой крест-накрест и максимально плотно скрутить. Если сечение медного провода более 1 кв. мм, данная операция выполняется с помощью плоскогубцев.

- Откусить кусачками оставшиеся кончики проводов.

- Заизолировать скрутку с помощью специальных изоляционных материалов (ПВХ или термоусадочных трубок, колпачков) или нескольких слоев изоляционной ленты. Изоляция обязательно должна захватывать изоляционный слой проводов.

Видео по теме

Опрессовка

Данный способ представляет собой процесс соединения проводов посредством их обжатия специальной трубчатой гильзой либо наконечником. Эти приспособления применяются, если сечение медного провода составляет 2,5-240 кв. мм. Бесспорными преимуществами технологии опрессовки являются скорость и аккуратность выполнения работ, а также последующая долговечность и безопасность соединений.

Для опрессовки используется специальный инструмент — механические, гидравлические или электрические клещи либо профессиональные обжимочные прессы. Подбор гильз осуществляется с учетом сечения и количества соединяемых проводов.

После удаления изоляции и зачистки жил, на них наносят кварцево-вазелиновую пасту, надевают гильзу и производят обжимку. Опрессованные гильзы изолируют.

Обжимы и клеммники

Применение различных обжимов и клеммников довольно широко практикуется при подключении электрических розеток, выключателей, осветительных приборов, а также при установке распределительных щитов.

Данные приспособления позволяют аккуратно и быстро соединить провод медный одножильный, однако многожильный провод без предварительной пропайки или опрессовки трубчатым наконечником в винтовой зажим зажимать нельзя.

К бесспорным преимуществам винтовых зажимов можно отнести возможность соединения алюминиевых проводов с медными, а также отсутствие необходимости в последующей изоляции контактов.

Однако подобный тип соединения не лишен недостатков. Он нуждается в периодическом обслуживании, заключающемся в подкручивании зажимных элементов. Медь — очень мягкий материал, склонный к «вытеканию» из-под нагрузки.

Если даже выполнять соединения посредством жестко подпружиненных самозажимных клеммников, из-за слишком малой площади контактирующих поверхностей при большой нагрузке происходит нагрев и отпуск пружинящих элементов, вследствие чего их упругость снижается вместе с качеством соединения.

Пайка VS-сварки

Для обеспечения хорошего контакта чаще всего применяется пайка или сварка медных проводов. Что лучше из этих методов? Однозначно, сварка. Дело в том, что пайка — процесс достаточно трудоемкий и длительный, особенно если требуется соединить кабель медный многожильный.

Плюс к этому, спаечные соединения со временем разрушаются из-за присутствия третьего, более рыхлого и легкоплавкого металла — припоя.

Наличие переходного сопротивления в местах стыков разных сплавов способствует появлению разрушающих химических реакций и прочих негативных процессов.

Когда же выполняется сварка медного провода, понятие «контакт» вообще пропадает, так как соединение получается монолитным из однотипного металла. Естественно, подобные соединения отличаются рекордно низким сопротивлением, за счет чего тепло практически не выделяется.

Пайка

Сразу следует отметить, что данная операция требует определенных знаний и опыта. Как ни парадоксально звучит, но качественная скрутка лучше плохой пайки, помните об этом.

Процесс пайки начинается с предварительной очистки концов проводов от изоляции и окислов. Затем их скручивают, покрывают специальным веществом — флюсом, после чего опаивают.

Спаивать можно не только провода из меди, но и из алюминия, главное — правильно выбрать флюс и припой.

Использование активного кислотного флюса не рекомендуется, так как он обязательно останется на проводах, вследствие чего соединение быстро разрушится.

Одна пайка занимает достаточно много времени, однако если все сделано правильно, такое соединение будет надежным и долговечным. После того как провода остынут, их необходимо тщательно заизолировать.

Сварка

Самое качественное и безопасное соединение образует сварка медного провода. Сопротивление в месте контакта проводов не превышает показателя их стандартного сопротивления. Данный метод не требует много времени и считается относительно простым. При наличии минимальных навыков и познаний сварка медных проводов в домашних условиях вполне выполнима.

При проведении сварочных работ необходимо строго соблюдать все правила пожарной и электробезопасности. Во избежание ожогов и травм глаз следует обязательно применять средства индивидуальной защиты — специальную защитную одежду и рукавицы, сварочную маску либо очки.

Оборудование для сварки

Соединение проводов с помощью сварки выполняется аппаратами различных типов.

Наиболее удобно использовать инверторный аппарат для сварки медных проводов, так как устройства этого типа характеризуются небольшими габаритами и весом, экономичным энергопотреблением и широким диапазоном регулировок сварочного тока. К их преимуществам следует отнести и способность обеспечивать устойчивое горение электрической дуги.

Если намечается значительный объем электромонтажных работ, то приобретение сварочного аппарата инверторного типа будет вполне целесообразно и оправданно. К тому же это оборудование наверняка не будет лежать «мертвым грузом» и в будущем.

Особенности процесса сварки проводов из меди

Сварка медного провода может осуществляться как переменным, так и постоянным током при показателях напряжения 15-30 В. Очень хорошо, если в аппарате предусмотрена возможность регулировки тока.

К примеру, чтобы сварить два медных провода сечением 1,5 кв. мм, хватит 70 А. Для сварки трех проводов с таким же сечением ток необходимо увеличить до 90 А. Соединение трех проводов сечением 2,5 кв. мм потребуется от 80 до 100 А, а для сварки пяти аналогичных проводов — 120 А.

Если выбран оптимальный сварочный ток, не происходит «залипание» электрода, а дуга горит достаточно устойчиво.

Для сварки проводов из меди применяют угольно-медные «карандаши» (электроды). Если таковых нет, то возможно использование угольных стержней от батареек пальчикового типа.

Технология сварки

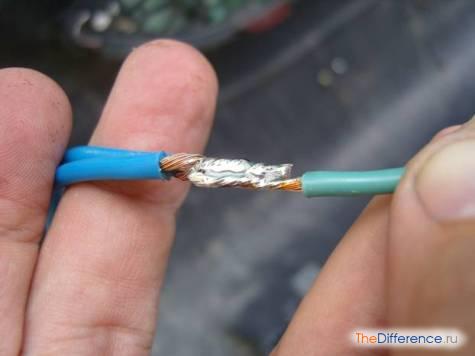

Кончики проводов длиной 5-6 см очищают от изоляционного покрытия и скручивают, начиная от срезов изоляции, оставляя 5-6 мм в конце скрутки в нескрученном виде. Эти кончики необходимо расправить, сложить параллельно и прижать друг к другу.

При скручивании трех и более проводов, на конце все равно нужно оставить только два свободных кончика, а остальные срезать в месте последнего витка скрутки. Если сварочный аппарат недостаточно мощный, такая скрутка позволит более просто сформировать шарик расплава.

При наличии достаточного сварочного тока в аппарате можно выполнить простую скрутку.

Далее скрутку зажимают с помощью сварочного зажима. Если данное приспособление отсутствует, можно воспользоваться обычными старыми плоскогубцами.

Подготовленное соединение сваривают угольным электродом. В процессе сварки медных проводов расплавляют оставленные нескрученными концы до формирования шарика расплава. Чтобы обеспечить надежный механический и электрический контакт проводов, зона расплавления обязательно должна дойти до скрутки.

Продолжительность сварки не должна превышать 2-3 секунд, в обратном случае изоляция проводов оплавится. После полного остывания соединения производится его изоляция с помощью нескольких слоев изоленты либо специальных колпачков, ПВХ или термоусадочных трубок.

Источник: fb.ruДомашний уют

Основные способы и виды пайки. Паяльное оборудование, материалы и технология пайки

Операции пайки достаточно распространены не только в профессиональных сферах на производстве и в строительстве, но и в быту. Их используют для получения межатомных неразъемных соединений между небольшими деталями и эл…

Еда и напитки

Как хранить клубнику в домашних условиях: обзор способов и рекомендации

Если правильно хранить клубнику, то она может продлить свою свежесть на срок до одной недели и не потерять при этом вкусовые качества. Но если ягоды были куплены с прилавка магазина, то время, которое прошло от того м…

Новости и общество

Как задать вопрос Путину, президенту РФ: обзор способов и эффективные методы

Проведено 15 линий с Путиным — Президентом и премьер-министром. Подобный формат общения с народом больше не используется ни в одной стране. А в российских городах идею перенимают. Делают это немногие и самые сме…

Компьютеры

Как удалить вторую “Винду 7” с компьютера: особенности, обзор способов и рекомендации

Современные компьютеры позволяют пользователям выполнять двойную загрузку с несколькими операционными системами. Сама Windows предлагает такую же опцию, то есть вы можете установить «Виндовс 8» вместе с …

Домашний уют

Как стирать тюль в стиральной машине-автомате: обзор способов и рекомендации

Текстиль — неотъемлемый элемент любого интерьера, в каком бы стиле он ни был оформлен. Именно он придает домашний уют, лоск, освежает пространство. Но для того чтобы ваш дом не превратился в огромный пыльный мешок, не…

Интернет

Как заработать на криптовалюте без вложений: обзор способов и эффективные рекомендации

Наверняка каждый пользователь интернета хоть раз слышал о криптовалюте, а также о том, как многие люди заработали целое состояние на её продаже. Для того чтобы получать солидную прибыль, добывая заветные цифровые моне…

Мода

Как завязывать большой шарф: особенности, обзор способов и рекомендации

Такой элемент гардероба, как шарф, уже давно стал применяться не только с практической точки зрения, но и в качестве аксессуара. Каждая модница имеет в своем шкафу их несколько, причем разных цветов, форм и тканей. Ве…

Здоровье

Удаление липомы: отзывы врачей, обзор способов и особенности

Стоит ли удалять липому, насколько она опасна и почему возникает это новообразование — самые распространенные вопросы, которыми задаются люди, обнаружившие у себя под кожей узловатое уплотнение.

Красота

Чем покрасить волосы без вреда? Обзор способов и рекомендации

Многие представительницы прекрасного пола желают изменить цвет волос. Но краски портят локоны, делают их сухими, ломкими, тусклыми. Как этого не допустить? Следует выбирать средства, которые не наносят большой вред зд…

Самосовершенствование

Методы решения проблем: обзор способов и рекомендации

Некоторые люди кажутся другим очень талантливыми, способными на разрешение самых сложных трудностей. Но этим выдающимся практикам зачастую присуща одна черта — неосознанная компетентность. Даже не зная ответов н…

Источник: http://monateka.com/article/26651/

Сварка-пайка высокопрочных сталей

15.05.2013

15.05.2013

В прошлой статье кратко описывалась проблема соединения деталей кузова современного автомобиля из высокопрочной стали. Одно из решений, сварка-пайка, слово знакомое лишь в узких кругах профессионалов кузовного ремонта.

Что такое сварка-пайка, какие задачи она решает, какое оборудование необходимо для сварки этим способом и какие материалы применяются для соединения деталей из высокопрочной стали, мы попытаемся кратко изложить в нашей статье.

Высокопрочные или многофазные: эти стали последнего поколения были дообработаны с целью увеличения прочности до 1600 MПa. Они в основном применяются для создания противоударных зон в кузове автомобиля. Например: Porsche 997, OpelCorsa 07.

Высокопрочные или многофазные стали, это соединение бейнита, аустенита и феррита. Эти стали обеспечивают высокую прочность и хорошую деформируемость. Их используют при производстве сложных деталей, которые важны для устойчивости автомобиля.

При всех преимуществах, у высокопрочной стали есть и недостатки.

Более сложный процесс производства, уменьшение прочности при сильном нагреве, необходимость использования на СТО специального оборудования и применения современных методов работы, обязательная замена элемента кузова в случае повреждения, выправление повреждённых деталей запрещена, использование полуавтоматической сварки стальной проволокой строго запрещена.

Пайка MIG в среде защитного газа наиболее современный метод сварки для новейших видов сталей. Этот метод также называется MIG brazing (по-английски) илисваркой медью MIG.

Этот метод сварки все больше и больше используется различными автомобилестроителями и его все больше и больше рекомендуют для ремонта (Mercedes, Opel, VW, Peugeot, Toyota, Honda).

Используется термин пайка т.к.листы металла, которые соединяют не плавятся, в отличие от сварки MIG/MAG или полуавтоматической сварки.

Причина этому — работа при более низкой температуре, приблизительно 900°C.

Благодаря низкой температуре сварочной ванны, слой цинка практически не повреждается, и, таким образом, сохраняется антикоррозийная защита. Для современных сталей с высоким пределом упругости свойства материалов не меняются и деформации незначительны. Этот метод также позволяет уменьшить разбрызгивание при сварке.

Температура плавления медных сплавов значительно ниже: между 750°C и 1080°C. Так как температура плавления стали приблизительно 1500°C, пайка MIG не расплавит стальной лист и не изменяет первоначальных свойств, специальных сталей.

При пайке MIG плавится только проволока, но не свариваемые листы

Используемая проволока сделана из сплава меди и цинка. Это более благородный металл с очень хорошими антикоррозийными свойствами. Чаще всего используется проволока диаметром 0,8 — 1,0 мм в зависимости от аппарата и, как правило, это CUSI3.

Принцип сварки-пайки состоит в наплавлении проволоки CUSI3 или CUAL8 настальную деталь при не очень высокой температуре.

Диаметр проволоки 0,8 мм для аппарата с программой «Сварка-пайка» и 1 мм для импульсного аппарата.

При пайке MIG, соединение происходит диффузией. Речь идет о поверхностной, но очень стойкой спайке, позволяющей очень хорошее наполнение. Присадочный металл (медь) переносится капиллярным действием (хорошее наполнение в соединениях и трещинах) и, таким образом, полностью защищает оголенные края листового металла в зоне пайки.

Вдоль края пайки слой цинка расплавляется и соединяется с медью, образовывая защитный слой. Другими словами, обратная сторона сварки защищена от ржавчины.

Для сварки-пайки (металла с высоким пределом упругости) с помощью проволоки из сплава меди с кремнием CusI3 или сплава меди с алюминием CuAl8 (Ø 0,8мм и Ø 1мм) сварщик должен использовать нейтральный газ: чистый аргон (Ar). Для выбора газа спросите совета специалиста по продаже газа. Расход газа приблизительно между 15 и 25 Л/мин.

Сварочные аппараты RedHotDot HOTMIG-19, HOTMIG-27 и HOTMIG-29 производят сварку-пайку, для этого необходимо подключить баллон с Аргоном, выбрать режим NORMAL 2T, выбрать диаметр проволоки 0,8 или 1.0, выбрать положение на панели управления CuSi/CuAl.

Источник: http://www.redhotdot.ru/Article.aspx/Details/27

Способы пайки

Баллон углекислотный (новый, на башмаке, вентиль ВК-94):

- 10-литровый — 3300 руб.

- 15-литровый — 3800 руб.

- 20-литровый — 4300 руб.

СПОСОБЫ ПАЙКИ.

По условию заполнения зазора пайка подразделяется на капилярную и некапилярную.

По механизму образования паяного шва существуют следующие способы капилярной пайки: готовым припоем, контактно-реактивная, реактивно-флюсовая, металлокерамическая и диффузионная. Некапилярная пайка делится на пайко-сварку и сварко-пайку.

В зависимости от источника нагрева пайка может быть следующих видов: пайка паяльником, газопламенная, электродуговая, электросопротивлением, индукционная, экзотермическая, пайка электронным лучом, лазером, пайка в печи, погружением в расплавленную соль, погружением в расплавленный припой, волной припоя, электролитная пайка, пайка в нагретых штампах, инфракрасными лучами, в нагревательных метах и нагретыми блоками.

По методу удаления окисной пленки пайка делится на абразивную, абразивно-кристаллическую, ультразвуковую, флюсовую, пайку в нейтральной газовой среде, вакуумную и пайку в активной газовой среде.

ГАЗОПЛАМЕННАЯ ПАЙКА.

В серийном и единичном производствах при пайке для нагрева изделий применяют газопламенные горелки.

Нагрев газовым пламенем отличается большой универсальностью, позволяет осуществить местный нагрев в ограниченной зоне изделия, применим при пайке изделий любых размеров и форм, не требует сложного оборудования, допучкает механизацию и автоматизацию процесса. При автоматическом нагреве этот способ применим в массовом производстве.

Пайка с нагревом в пламени в паяльных лампах.

Паяльные лампы обычно используют при пайке легкоплавкими припоями, иногда применяют и при пайке тугоплавкими припоями со сравнительно невысокой температурой плавления (например, серебряными).

Пайка паяльными лампами может производиться с менее тщательной подготовкой места спая, так как пламя лампы обеспечивает выгорание различных загрязнений, находящихся на поверхности изделия. При пайке место спая покрывают флюсом и начинают его греть до тех пор, пока пруток припоя при соприкосновении с деталью не начнет плавиться.

Во время пайки необходимо непрерывно добавлять как припой, так и флюс. В случае недостаточного количества флюса поверхность спая в результате нагрева окислится, и затекание припоя в шов может прекратиться.

Паяльные лампы работают на бензине, керосине или спирте. Температура пламени паяльной лампы достигает 1000-1100 град.С.

Горючие смеси, применяемые в горелках.

Газовую смесь выбирают в зависимости от возможности производства, паяемого металла, применяемого припоя и требуемой температуры.

В результате сгорания газообразного горючего образуется пламя, которое в зависимости от вида горючего и от соотношения его с кислородом или воздухом имеет различную температуру.

Для того чтобы получить быстрый и равномерный нагрев шва, необходимо следить за правильным строением факела пламени.

Различают три вида пламени: нормальное (или восстановительное), окислительное и науглероживающее.

Нормальное пламя не вызывает окисления металла. Оно состоит из ядра, восстановительной (рабочей) зоны и факела. Наиболее высокую температуру имеет пламя около конца ядра. Так как для паяния обычно требуется температура не выше 1000-1100 град.С, то при работе с высокотемпературным пламенем (например, ацетилено-кислородным) разогрев шва производят более холодной наружной частью факела.

При избытке кислорода или воздуха в смеси образуется окислительное пламя.

Науглероживающее пламя образуется при избытке горючего в смеси. При нагреве стали таким пламенем происходит насыщение ее поверхности углеродом, что приводит к повышению твердости и хрупкости металла.

Физические свойства некоторых горючих газов приведены в таблице ниже.

Физические свойства некоторых горючих газов.

| Газ | Примерная температура газокисло-родного пламени, град.С | Объемная теплота сгорания газов, ккал/м при 760 мм рт.ст и 20 град.С | Пределы взрываемости (% содержания горючего газа в смеси) | Наибольшая скорость распространения пламени, м/с | Количество кислорода, куб.м на 1 куб.см горючего | |||

| с воздухом | с кислородом | в воздухе | в кислороде | необходимое для полного сгорания | подаваемое в горелку | |||

| Ацетилен | 3150 | 12600 | 2,2-81,0 | 2,8-93,0 | 2,9 | 13,5 | 2,5 | 1-1,15 |

| Водород | 2100 | 2400 | 3,3-81,5 | 2,6-93,9 | 2,7 | 8,9 | 0,5 | 0,3-0,4 |

| Метан | 2000 | 8000 | 4,8-16,7 | 5,4-59,2 | 0,7 | 3,3 | 2,0 | 1,5 |

| Пропан | 2050 | 20600 | 2,2-9,5 | – | 0,8 | 3,7 | 5,0 | 3,5 |

| Бутан | 27500 | 1,5-8,4 | – | 0,8 | – | 6,5 | 4,0 | |

| Городской | 2000 | 4100-5000 | 3,8-24,8 | 10,0-73,6 | 1,3-1,4 | 1,5 | 1,3 | |

| Природный | 7500-7900 | 4,8-14,0 | – | 0,7 | 2,0 | 1,5 | ||

| Коксовый | 3500-4200 | 7-21 | – | 0,9 | 0,8 | |||

| Нефтяной | 2300 | 9800-13500 | 3,5-16,3 | 1,15 | 2,5 | 2,0 | ||

| Сланцевый | 2000 | 3000-3400 | – | – | 0,8 | 0,7 |

Типы горелок.

В зависимости от применяемого горючего разработаны различные типы горелок. Для работы на природном газе в смеси с воздухом применяют горелки, работающие по принципу внешнего или внутрисоплового смешения.

Пламя этих горелок регулирует количество подаваемого газа и воздуха.

Для получения ацетилено-кислородного пламени широко применяют горелки инжекторного типа, а также горелки типа ГС-53, ГАР-2-56, ГСМ-53, “Малютка” с набором сменных наконечников.

Инжекторные пропано-бутано-кислородные горелки типа ГЗУ-1 используют как заменители ацетиленовых горелок. Они могут работать также на метане, природном и городском газах среднего и низкого давления. По конструкции они отличаются от широко известных ацетилено-кислородных горелок “Малютка” только размерами отверстий в инжекторах и мундштуках.

При пайке труб или цилиндрических деталей диаметром до 120 мм применяют многопламенные горелки МГ-120, в случае пайки изделий прямоугольного сечения применяют многопламенную горелку МГ-ДС.

ПАЙКА С ЭЛЕКТРОНАГРЕВОМ.

Пайка электросопротивлением.

Соединяемые изделия нагревают теплом, выделяемым при прохождении через них электрического тока. Для быстрого нагрева изделия необходимо иметь плотный электрический контакт. Неровности на контактирующих плоскостях или недостаточное сжимающее усилие приводят к перегреву в местах плохого контакта и даже местному оплавлению изделия.

Метод электросопротивления применяют при пайке деталей электроприборов, твердосплавного инструмента, теплообменников, часовых пружин и ленточных пил. Силу тока регулируют так, чтобы нагрев изделия был быстрый и равномерный. При слишком большой силе тока возможно оплавление изделия; при слабом токе значительно удлиняется время пайки.

При пайке с контактным нагревом на соединяемые детали наносят припой и флюс, после чего их устанавливают между электродами, прижимают одну к другой и пропускают ток. По истечении определенного времени ток отключают. Давление поддерживают до тех пор, пока припой полностью не затвердеет.

Индукционная пайка.

В зависимости от конструкции паяемых изделий нагрев осуществляют или непосредственно от индуктора (прямой нагрев), или за счет теплоотдачи от графитового или стального вкладыша, нагреваемого ТВЧ (косвенный нагрев).

Применение ТВЧ позволяет очень быстро нагреть деталь до температуры плавления припоя при наименьшем его окислении и короблении изделия и дает возможность непосредственно вести наблюдение за ходом всего процесса пайки.

Индукционной пайкой можно соединять все токопроводящие материалы (сталь, медь, алюминий, твердые сплавы) и керамику, если она покрыта металлическим слоем.

Пайку нагревом ТВЧ широко применяют при пайке пластинок из твердого сплава, в радиотехнике и электронике и во многих других областях промышленности. Источником энергии при пайке с нагревом ТВЧ служат машинные, ламповые и искровые генераторы.

Мощность, необходимая для пайки, зависит от свойств нагреваемого металла: металлы с хорошей теплопроводностью требуют для нагрева большую мощность.

Большое значение при пайке имеет расстояние между индуктором и изделием. Его выбирают в пределах 2-20 мм в зависимости от размера и конфигурации детали и толщины ее стенок.

Для пайки тонкостенных деталей берут меньший зазор, для толстостенных и массивных — больший.

Во избежание перегрева изделия реасстояние между индуктором и деталью около углов делают больше, чем с основной поверхностью детали, а в местах с большим теплоотводом его, наоборот, сокращают.

Простейший способ пайки, когда подготовленные детали вручную, по 1 шт.

подают в индуктор, включая и выключая ток с помощью ручного или ножного выключателя, малопроизводителен, а качество пайки при этом во многом зависит от квалификации рабочего.

Более качественную пайку при ручной подаче детали в индуктор получают при ручном вкалючении и автоматическом выключении тока. Время нагрева при этом способе обычно составляет несколько секунд, его подбирают опытным путем.

Для лучшего использования генератора и увеличения производительности применяют непрерывную подачу паяемых деталей в многоместный индуктор (без включения индуктора). Детали подаются в индуктор одна за другой и по мере расплавления припоя и заполнения им зазора удаляются из индуктора и заменяются новыми. Этот вид пайки широко применяют при изготовлении режущего инструмента.

Для предотвращения окисления металла при пайке тугоплавкими припоями с помощью индукционного нагрева можно производить пайку в вакууме и в защитной атмосфере.

при пайке в вакууме изделие помещают в стеклянный колпак, из-под которого затем откачивают воздух до разрежения около 0,01 мм рт.ст. Деталь нагревают кольцевым индуктором.

После окончания нагрева и пайки индуктор отводят, выдерживают деталь под вакуумом до температуры 150-200 град.С. после чего пространство под колпаком соединяют с воздухом и вынимают деталь.

Индукционную пайку в защитной атмосфере можно производить в контейнере или в специальной камере.

Электродуговая пайка.

Этот способ применяют при пайке проводов, ленточных пил, деталей приборов и электродвигателей.

Вольтова дуга горит между двумя угольными электродами или между угольным электродом и паяемым изделием. Ток к электродам подается от машины для дуговой сварки, аккумуляторных батарей или от понижающего трансформатора.

Высокая температура дуги позволяет вести пайку очень быстро и тем самым предотвратить окисление припоя.

Процесс пайки состоит в обычной очистке изделия от окислов и жира, покрытии мест спая флюсом и вводе припоя. после подготовки место спая нагревают вольтовой дугой.

Количество тепла, необходимое для пайки, регулируют изменяя расстояние между электродами или расстояние от дуги до места нагрева.

Пайка в керамических блоках и в электронагревательных плитах.

При пайке мелких однотипных изделий их нагревают в графитовом блоке, зажатом в губках сварочной машины, или в керамическом блоке, нагреваемом нихромовой спиралью.

Угольный блок, конструкция которого зависит от формы соединяемых деталей, нагревается электрическим током большой силы. Пайку ведут в следующем порядке: предварительно собранную деталь с уложенным ооло шва припоем устанавливают в специальное гнездо угольного блока, зажатого в губках сварочной машины.

гбки охлаждаются водой, которая по отдной трубке подается, а по другой трубке отводится из внутренней полости губок. Блок питается от понижающего трансформатора, включенного в городскую сеть.

При включении тока блок нагревается; одновременно с этим разогревается паяемая деталь, припой расплавляется и заполняет шов.

Для пайки конструкций сложной формы применяют специальные нагревательные плиты, обогреваемые встроенными в них элементами сопротивления. Электронагревательные плиты можно применять при пайке в вакууме и в контролируемой атмосфере.

Для пайки деталь вместе с припоем помещают в контейнер из нержавеющей стали, который заваривают. Для создания вакуума в контейнере имеются трубки, присоединенные к вакуумному насосу.

Эти трубки можно использовать для подачи и отвода защитного газа, если требуется пайка в контролируемой атмосфере.

Заваренный контейнер затем обертывают асбестовой тканью и помещают для нагрева между огнеупорными плитами.

ПАЙКО-СВАРКА.

Этот процесс относится к некапилярной пайке. Заполнение шва (кромки) жидким припоем происходит под действием сил тяжести. Кромки имеют V-образное или Х-образное сечение и для лучшей сцепляемости их поверхность делают шероховатой.

Этим методом соединяют обычно чугунные изделия или разнородные материалы, например чугун-алюминиевый сплав; его применяют для запайки трещин, раковин. Пайка производится в пламени кислородно-ацетиленовой горелки или электродуговым способом.

Источник: http://www.gazballon.ru/ru/articles/svarochnye_materialy_pripoi_tehnologii/sposoby_paiki